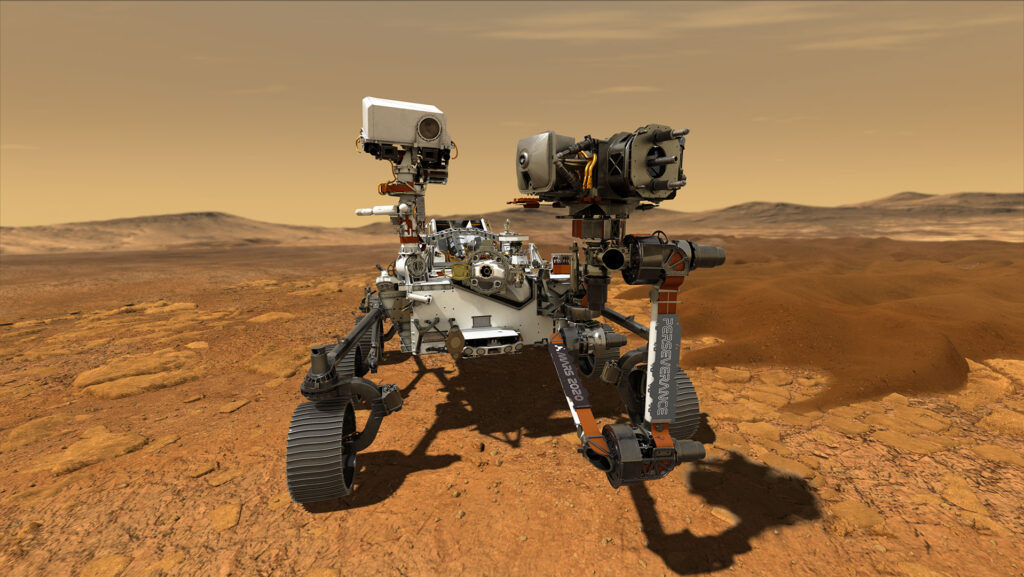

O roveru Perseverance se toho v minulých týdnech a měsících napsalo hodně. Ale i přesto se čas od času najde zajímavost, která buďto dříve zapadla, nebo jsme o ní nevěděli. Stejné je to i s tématem dnešního článku. 3D tisk dnes má většina lidí spojený s plastovými výrobky a domácími nadšenci. Tento obor však má mnohem pestřejší možnosti – od rozsahu materiálů až po využitelnost. Kromě jiného se 3D tisk stále častěji prosazuje i v kosmonautice. Skoro se až chce říct: „Jestli chcete na vlastní oči vidět sci-fi v akci, navštivte moderně vybavenou dílnu.“ V nich velmi pravděpodobně najdete 3D tiskárny, které jsou schopné vytvořit téměř jakýkoliv tvar potřebujete. Tuto metodu rozvíjí i NASA, která chce 3D tisknout raketové motory, ale třeba i obydlí na Měsíci či Marsu.

Ale z budoucnosti zpět do žhavé současnosti – 18. února 2021 má na Marsu přistát americké vozítko Perseverance, které je vybaveno rovnou jedenácti díly vytvořenými 3D tiskem. Namísto kování, odlévání do formy či řezání spočívá tato výrobní metoda na laserech, které roztaví kovový prach a vrstvu po vrstvě dávají výtvoru konečnou podobu. Díky této metodě mohou inženýři sáhnout i po nezvyklých návrzích a vylepšeních – mohou třeba navrhnout díly, které jsou lehčí, pevnější, nebo reagují na chlad či teplo.

„Je to trochu jako když pracujete s papírmašem,“ přidává originální přirovnání Andre Pate, vedoucí skupiny z Jet Propulsion Laboratory v kalifornské Pasadeně, která má na starost 3D tisk a pokračuje: „Každý díl vytváříte vrstvu po vrstvě a za chvíli máte hotový díl.“ Málo se to ví, ale rover Curiosity, tedy předchůdce aktuálního Perseverance, byl první misí, která dopravila na Mars 3D výtisk. V roce 2012 vozítko přistálo na Marsu a v útrobách palubní laboratoře SAM (Sample Analysis at Mars) mělo 3D vytištěný keramický díl. NASA v dalších letech rozvíjela metodu 3D tisku, aby se ujistila o její spolehlivosti a mechanických vlastnostech takto vytvořených dílů.

Zdroj: https://s3.amazonaws.com/

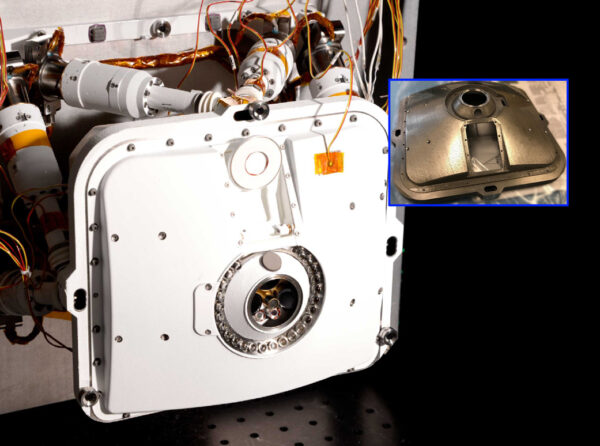

Na Perseverance se použily 3D tištěné díly jakožto „sekundární struktury“, jejichž případné selhání by neohrozilo průběh mise. „To, že tyhle díly dostaneme na Mars je obrovským milníkem, který zase trochu pootevře dveře 3D tisku v aerokosmickém průmyslu,“ uvedl Pate. Ze zmíněných 11 vytištěných dílů bychom rovnou pět našli na přístroji PIXL (viz náš článek). Není sice větší než pouzdro na oběd, ale má umožnit nalézt stopy dávného mikrobiálního života. Na povrch hornin bude vystřelovat rentgenové paprsky a tím provede analýzu materiálu.

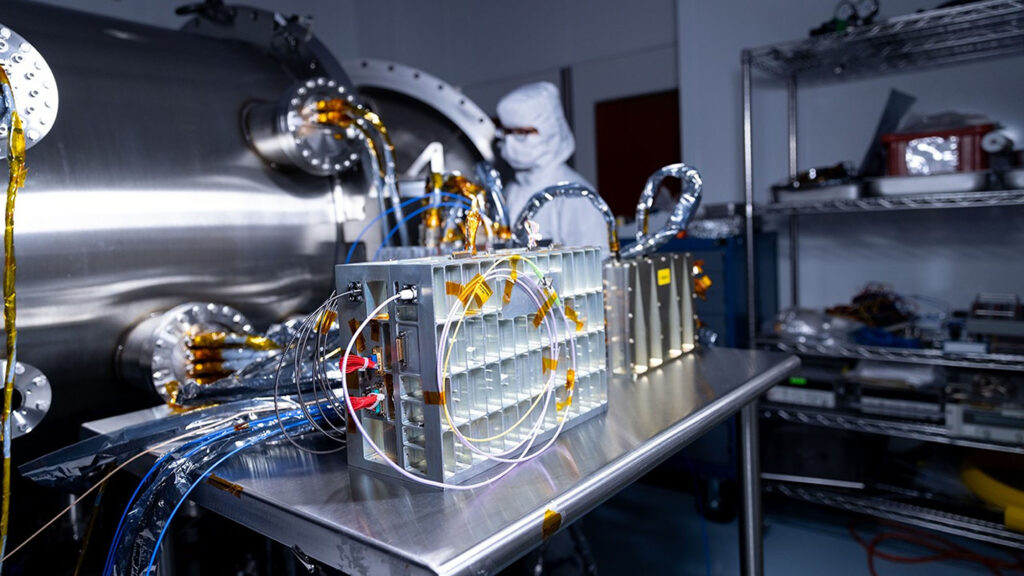

PIXL se nachází na 40 kilogramů těžké otočné hlavici, na konci robotické paže s délkou 2 metry. Na této hlavici jsou i další přístroje a tudíž se inženýři snažili, aby jejich přístroj byl co možná nejlehčí. Experti z JPL proto navrhli dvoudílnou titanovou schránku, montážní rám a dvě vzpěry, které připojují schránku k hlavici na konci paže. Všechny tyto díly jsou navrženy tak, aby byly duté a jejich stěny byly extrémně tenké. Ve výsledku obsahovaly tyto díly, které vyrobila v rámci spolupráce firma Carpenter Additive, třikrát až čtyřikrát méně hmoty, než kdyby byly vyrobeny konvenčními metodami.

Zdroj: https://www.nasa.gov/

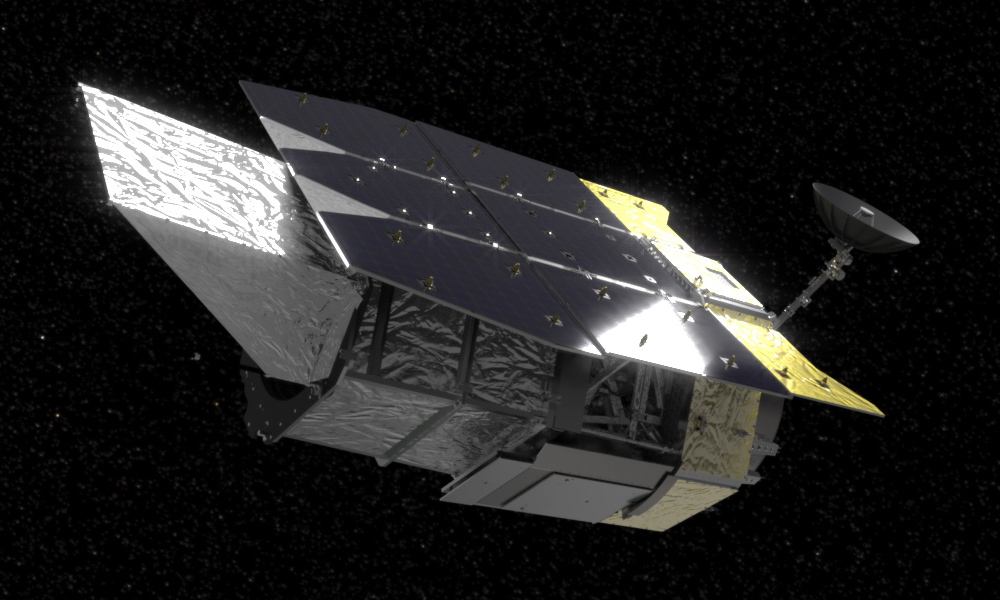

„Skutečně můžeme říct, že tento přístroj mohl vzniknout díky 3D tisku,“ uznává Michael Schein, hlavní strojní inženýr přístroje PIXL a dodává: „Tato technika nám umožňuje dosáhnout nízké hmotnosti a vysoké přesnosti, které by nebyly s tradičními metodami možné.“ Dalších šest vytištěných dílů na Perseverance najdeme na přístroji MOXIE, který má vyzkoušet výrobu kyslíku z marsovské atmosféry (viz náš článek). Půjde o test technologií, které by mohly v budoucnu vyrábět dostatečné množství kyslíku pro dýchání astronautů, ale i pro pohon raket k návratu na Zemi.

Zdroj: https://www.nasa.gov/

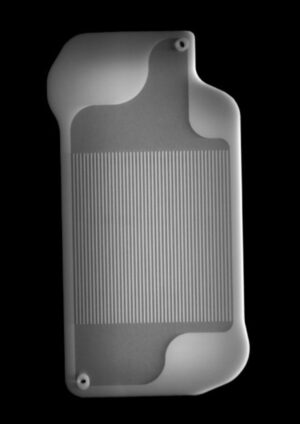

K výrobě kyslíku použije MOXIE metodu, při které ohřeje marsovský „vzduch“ na teplotu 800 °C. V přístroji se nachází šest výměníků tepla, což jsou desky ze slitiny niklu o velikosti dlaně, které chrání klíčové části přístroje před nežádoucím vlivem vysokých teplot. Zatímco tradiční tepelné výměníky by se vyrobily ze dvou samostatných částí, které se později svaří k sobě, v případě MOXIE byl každý výměník vyroben 3D tiskem jako jeden kus – výrobu zajistil Caltech. „Jde o takzvané superslitiny, jelikož si zachovávají svou pevnost i za vysokých teplot,“ říká Samad Firdosy, materiálový inženýr z JPL, který pomáhal navrhnout tyto výměníky a dodává: „Superslitiny se většinou používají v tryskových motorech nebo v turbínách elektrických generátorů. Velmi dobře odolávají korozi a to i za vysokých teplot.“

Ačkoliv nový výrobní proces přináší mnoho výhod, je potřeba pamatovat i na slabiny. Při výrobě každé vrstvy mohou vznikat póry či praskliny, které výrobek oslabí. Aby se toto riziko minimalizovalo, byly desky ošetřeny v horkém isostatickém lisu, ve kterém se materiál ohřeje na 1000 °C a zároveň na daný díl vyvine stejnoměrný intenzivní tlak. Poté nastoupili inženýři vybavení mikroskopy a prováděli celou řadu mechanických zkoušek mikrostruktur v tepelných výměnících, aby měli jistotu, že díly splňují požadavky pro let. „Miluju mikrostruktury,“ říká Firdosy a dodává: „Je skvělé vidět detaily, s jakými byl díl vytištěn, sledovat, jak se z něj stává funkční část, která nyní letí k Marsu.“

Přeloženo z:

https://www.nasa.gov/

Zdroje obrázků:

https://www.nasa.gov/…/files/thumbnails/image/pia23764-image2-16.jpg

https://s3.amazonaws.com/images.spaceref.com/news/2019/oomarschamber.jpg

https://www.nasa.gov/…/image/2-pixl-3d-print-front-cover-1041.jpg

https://www.nasa.gov/…/image/3-pia24100-moxiepreheat-x-ray-image-1041.jpg

Sonda je 39 mil. km od Země.