Umělá inteligence alias AI (z anglického Artificial Intelligence) slibuje mnoho výhod prakticky ve všech oborech a raketová technika není výjimkou. Program FLPP (Future Launchers Preparatory Programme) od agentury ESA se, kromě jiného, zaměřuje na výzkum možného využití AI při vývoji lepších procesů a třeba i úplně nových tvarů, které by se daly využít na budoucích raketách či kosmických sondách a družicích. Sice to v reálu nevypadá jako na AI vygenerovaném náhledovém obrázku, ale společně s německou firmou MT Aerospace se agentura ESA snaží zkoumat možnosti přizpůsobení technik zpracování materiálů v celém odvětví.

Zdroj: https://www.esa.int/

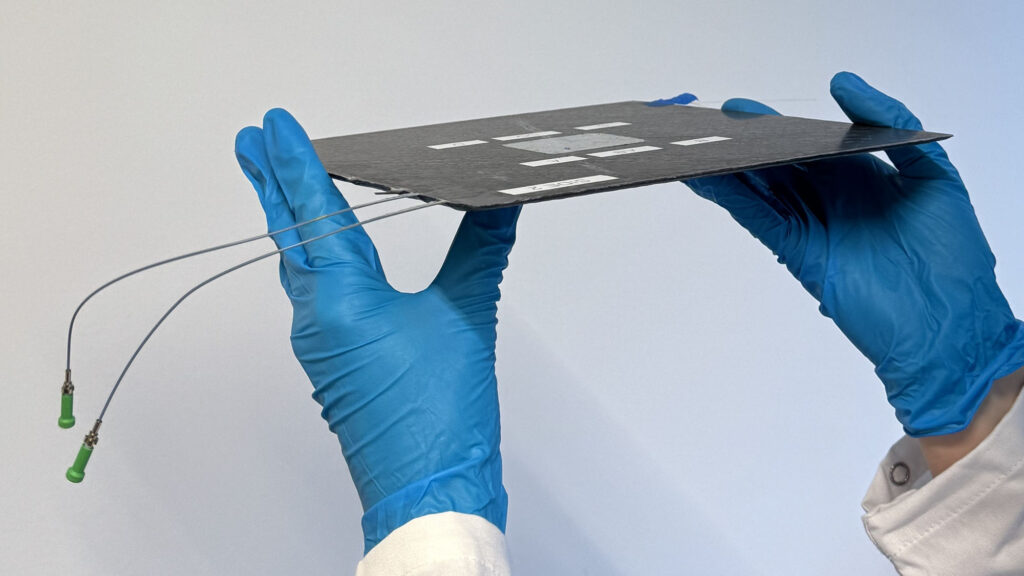

Kuličkování (anglicky Shot Peen Forming) je proces, při kterém je kov ostřelován malými kuličkami, aby se zformoval do správného tvaru. Protože k obrábění dochází bez ohřevu, výsledný tvar kovového dílu zůstává pevný a je odolnější proti únavě materiálu. Jedná se o běžně používaný proces a firma MT Aerospace s jeho pomocí tvaruje kupolová zakončení nádrží rakety Ariane 6. Jelikož kuličky zasahují kov ve vysoké rychlosti, je každý dopad nepředvídatelný. Vůbec poprvé bylo využito strojového učení k určení, jak se kov příště ohne. To poskytlo rychlou a přesnou metodu k dosažení požadovaného tvaru s tolerancí pouhých dvou milimetrů.

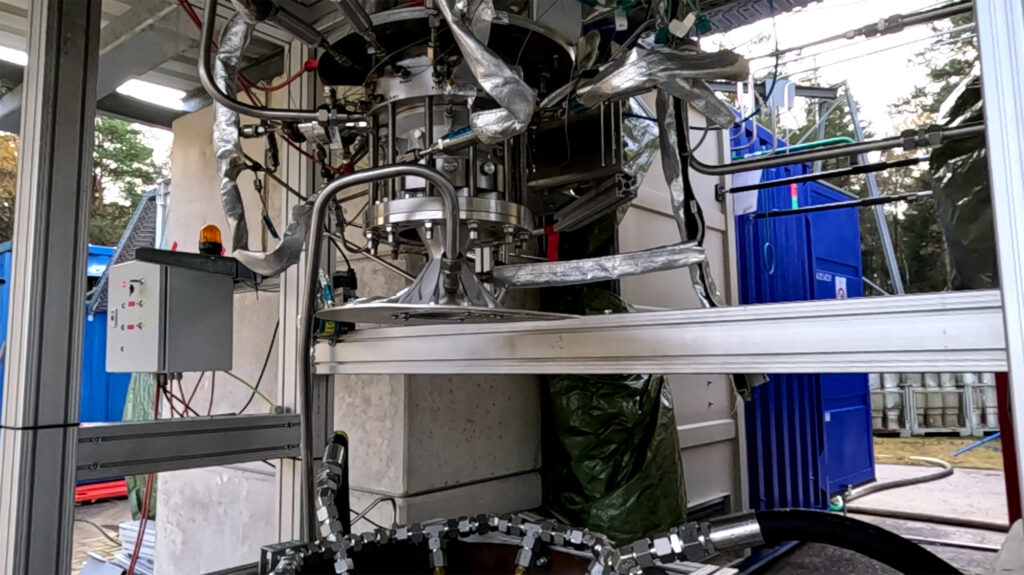

Jakmile je kovový díl vyroben, bývá často potřeba jej spojit s dalšími součástkami. V kosmickém průmyslu je tradiční obloukové svařování člověkem či robotem nahrazováno třecím svařováním s promíšením. Při této metodě se kovy zahřívají jednoduše otáčejícím se válečkem vysokou rychlostí nad svařovanou oblastí. Tím pádem je využíváno tření k vzájemnému promíchání materiálů. Tato přesná metoda sváření propojí kovy dohromady a umožňuje pevnější struktury – třeba takové, jaké se používají u nádrží rakety Ariane 6.

Zdroj: https://www.esa.int/

Díky novým digitálním technologiím pro monitorování síly svařování, teplot a dalších telemetrických údajů o stroji nyní strojové učení pomáhá rychleji nastavovat stroje, podporuje dokumentaci a automaticky kontroluje tvar finálního svaru. Toto automatické vyhodnocování svarových švů zkrátilo dobu analýzy o 95 % ve srovnání s tradičním procesem.

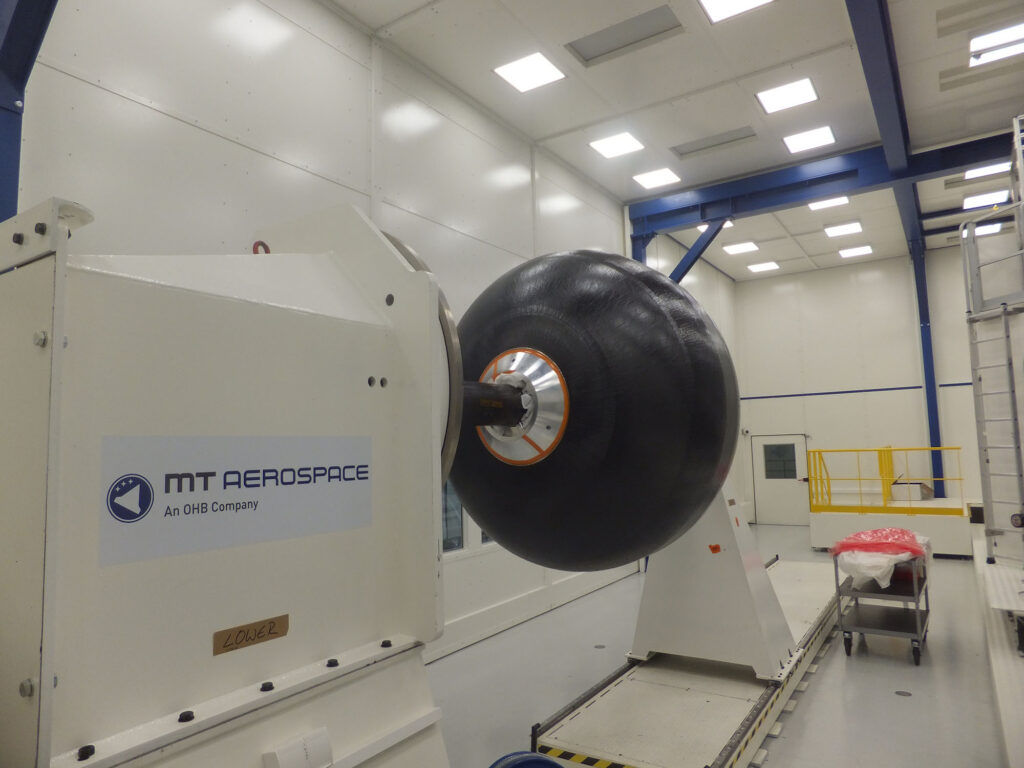

Ale všechno není z kovu. Plasty zpevněné uhlíkovými vlákny nabízejí nové tvary, které jsou lehčí a pevnější. Evropský projekt Phoebus sází na výrobu po jednotlivých vrstvách a má za cíl prověřit možnosti využití nádrží z uhlíkových kompozitů pro Ariane 6. Ve firmě MT Aerospace zapracovali do výrobního procesu technologii laserových senzorů, která ve spolupráci s modely strojového učení v reálném čase detekuje a klasifikuje defekty. Díky tomu může výroba pokračovat a dochází k výrazným zkrácením výrobních časů.

„Umělá inteligence jako strojové učení v kombinaci s novými digitálními technologiemi proměňuje výrobu nosičů,“ přiznává Daniel Chipping, projektový manažer ESA pro digitalizační a na software zaměřené aktivity, který působí v rámci Future Launchers Preparatory Programme in Space Transportation a dodává: „od automatizace komplexních analytických úkolů po snížení počtu zdlouhavých zastavení a spouštění strojů, začínáme spatřovat výhody napříč různými materiály a procesy.“ Jak již bylo uvedeno výše, tyto projekty jsou součástí programu FLPP (Future Launchers Preparatory Programme) od agentury ESA, který pomáhá vyvíjet technologie pro budoucí kosmické dopravní systémy. Tím, že tento program vymýšlí, navrhuje a investuje do technologií, které ještě neexistují, snižuje riziko spojené s vývojem nevyzkoušených a neprověřených projektů pro kosmonautiku.

Zdroj: https://www.esa.int/

Přeloženo z:

https://www.esa.int/

Zdroje obrázků:

ChatGPT

https://www.esa.int/…/27074392-1-eng-GB/Shot_peen_formed_surface.jpg

https://www.esa.int/…/27074439-3-eng-GB/Friction_stir_welding_machine_at_MT_Aerospace.jpg

https://www.esa.int/…/26928438-2-eng-GB/Phoebus_2m-scale_hydrogen_tank_on_automatic_fibre_placement_machine.jpg