Na našem webu jsme se superslitině GRX-810 poprvé věnovali v dubnu 2023, kdy dokončila testy, které potvrdily její mimořádné vlastnosti. Podruhé jsme se k ní vrátili v květnu 2024, kdy se NASA rozhodla, že ji licencuje. Nyní se k tématu vracíme ještě jednou. NASA totiž vydala podrobnější informace o výrobní technologii a ostrém zapojení průmyslu. Pojďme se tedy společně podívat na novou slitinu vhodnou pro 3D tisk, která navíc velmi solidně odolává vysokým teplotám a je přitom i vcelku levná na výrobu.

Zdroj: https://www.nasa.gov/

Až doposud byly aditivní výrobní procesy (obecně známé jako 3D tisk) při výrobě komponent raketových motorů limitovány nedostatkem dostupných kovových slitin, které by dokázaly odolat extrémním teplotám, které jsou spojeny s kosmickými lety. Drahé kovové slitiny byly pro 3D tisk dílů motoru jedinou možností až do chvíle, kdy experti z Glennova výzkumného střediska v Clevelandu, stát Ohio, vyvinuli slitinu GRX-810.

Hlavní kovy, které tvoří slitinu GRX-810, jsou nikl, kobalt a chrom. Vrstvička keramického oxidu na prachových částicích kovu zvyšuje odolnost materiálu vůči žáru a zlepšuje i jeho další vlastnosti. Tyto prášky, takzvaných slitin zpevněných disperzí oxidů (ODS = oxide dispersion strengthened alloys) byly v době, kdy projekt začal, náročné na výrobu s rozumnou cenou.

Ovšem pokroky v metodách disperzního povlakování vyvinuté zaměstnanci Glennova střediska využívají tzv. resonanční akustické míšení (resonant acoustic mixing). Na kontejner s kovovým práškem a nanočásticemi oxidů jsou aplikovány rychlé vibrace. Díky nim se každá částice kovu pokryje oxidem a obě složky od sebe poté nejde oddělit. I kdyby se vyrobený díl rozemlel na prášek, bude mít z něj nově vyrobený díl opět vlastnosti slitin ODS.

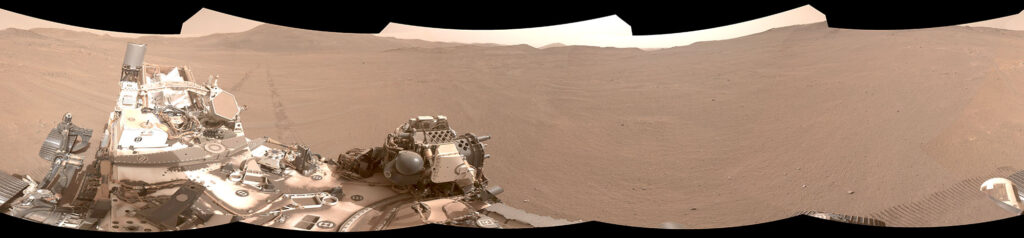

Výhody oproti tradičním slitinám jsou výrazné. GRX-810 dokáže odolávat žáru až 1100 °C po dobu až jednoho roku a to ještě při mechanické zátěži, při které jiné dostupné slitiny praskají v řádu hodin. Aby toho nebylo málo, díly 3D tištěné z GRX-810 umožňují výrobu složitějších tvarů oproti tradičním výrobním metodám kovových dílů.

Zdroj: https://www.nasa.gov/

Společnost Elementum 3D z coloradského města Erie, vyrábí GRX-810 pro zákazníky v množstvích od malých porcí až po více než tunu. Firma má ko-exkluzivní licenci na tuto slitinu patentovanou NASA, ale i na výrobní proces. Nadále s NASA spolupracuje v rámci Space Act Agreement na dalším vylepšování materiálu. „Materiál se za vysokých zatížení, či teplot může začít deformovat a natahovat skoro jako rozměklý bonbón,“ říká Jeremy Iten, hlavní technický pracovník Elementum 3D a dodává: „Prvotní testy provedené na velkoformátové výrobě slitiny GRX-810 ukazují životnost, která je dvakrát tak dlouhá oproti malým várkám materiálu, které byly zprvu produkovány a už ty byly fantastické.“

Komerční kosmický i další průmysly (včetně letectví) již testují GRX-810 pro dodatečné aplikace. Kupříkladu zákazník firmy Elementum 3D, společnost Vectoflow, testuje průtokový senzor z GRX-810. Průtokový senzor měří rychlost plynů, které proudí turbínou a pomáhá inženýrům optimalizovat parametry motoru. Ovšem tyto senzory mohou shořet během minuty kvůli extrémním teplotám. Využití GRW-810 pro průtokové senzory by mohlo vylepšit efektivitu hospodaření letadel s pohonnými látkami, snížit emise, či omezit spotřebu náhradních dílů. Ruku v ruce s průmyslem NASA posouvá vývoj technologií, které jsou přínosné jak pro agenturu, tak i pro celý americký kosmický průmysl.

Přeloženo z:

https://www.nasa.gov/

Zdroje obrázků:

https://www.nasa.gov/wp-content/uploads/2025/08/672516046c5be-image.jpg

https://www.nasa.gov/sites/default/files/thumbnails/image/alloy_grx-810_combustor.jpg

https://www.nasa.gov/wp-content/uploads/2024/05/grc-2023-cm-0185.jpg

Děkuji za tento článek. Je to ohromně zajímavá technologie. Koukal jsem se i do těch starších článků na Kosmonautixu (mimochodem klíčové slovo GRX-810 na ně neodkazuje, musel jsem je hledat mezi všemi články o 3D tisku) a našel jsem si i dvě zprávy přímo od zdroje: vědecký článek i prezentaci. Spousta zajímavých informací o vlastnostech té slitiny apod. Ale nikde jsem nedokázal najít, jak se z toho tedy tiskne, když až do 1200 stupňů Celsia to odolává žáru. Mezi řádky jsem jen vyčetl (a jinde potvrdil), že kolem 1320 stupňů Celsia už to taje, takže asi ty lasery dokážou lokálně udělat tak vysokou teplotu a pak asi to funguje jako tavení čehokoliv „špinavého“, tj. že ta příměs (ten oxid) vyplave na povrch a tím pádem pak není uvnitř výsledného materiálu, ale jen na povrchu výsledného výrobku. Ale 100% přesně takto slovo od slova jsem to nenašel, jen mi to vyplynulo z celého toho vědeckého článku o této metodě.

Zajímavé mi také přišlo, že ten malý teplotní rozdíl mezi zkoumanou teplotou v těch odolnostních testech a teplotou tavení (kolem 100 stupňů Celsia) považují za výhodu (kvůli výsledné kvalitě spečeného výtisku) a ne nevýhodu, jak jsem se já bál: že pak v praxi stačí malá odchylka teploty a už se součástka taví.

No a na závěr zajímavost, taková perlička: původně měli vyvinout materiál odolný při teplotách 810 stupňů Celsia a podle toho se materiál také jmenuje. Až pak zjistili, že má dostatečné (až překvapivě dobré) fyzikální vlastnosti až do 1200 stupňů Celsia.

Jako výhodu to považují nejspíš proto, že cílová pracovní teplota byla těch 810 stupňů a mělo to přijatelné mechanické vlastnosti až do 1100. Běžné slitiny stačí zahřát na teplotu o dost nižší než je teplota tání a mechanické vlastnosti se dramaticky zhorší. Ve výsledku je většinou jedno, jestli se součástka vlivem vysoké teploty a namáhání zkroutí k nepotřebě nebo úplně rozteče. Pro zpracování je naopak výhodou, že není nutné materiál ohřívat o moc víc, než je jeho pracovní teplota.

Oxidy podle mě budou i uprostřed, princip laserového natavování po vrstvách podle mého nedovolí všem částicím vyplavat na povrch každé vrstvy jako ve velké tavící nádobě. Navíc jsou to velmi malé částečky. Nejspíš mají i pozitivní vliv na vlastnosti materiálu. Spousta oxidů kovů je tvrdší a tepelně odolnější (ale křehčí) než původní kov a v rámci slitiny to může fungovat vzdáleně podobně jako uhlíkové částice v oceli.

To je pravda, při klasickém laserovém 3D tisku. Proto oni to ještě nějak při tisku žíhají či co, tuhle část jsem úplně přesně nepochopil, ale ukazují pak ty rozdíly, že se oxid dostane na povrch a materiál se víc spojí. Pak tam mají jak mikro-fotky povrchů, tak grafy různých fyzikálních vlastností při různých teplotách, o kolik je ten upravený materiál ještě lepší než ten už tak dost dobrý původní.

Dakujeme za doplnenie.

Neplanuju vyskusat tuto 3D tlac aj na ISS?

Mne sa na tom paci ta recyklacia. Ak som to spravne pochopil, ze ak budu mat astronauti nejaky mlyncek ktory dokaze poskodenu suciastku pomliet tak prasok sa da znova vyuzit na tlac..

Nemyslím si, že by v mikrogravitaci mohl fungovat 3D tisk z kovového prášku. 3D tiskárna na kov, kterou přivezl Cygnus NG-20, taví laserem kovovou strunu.

Žíhání, popouštění nebo kalení se v nějaké variantě u tištěných kovových výrobků dělá běžně. Omezí to vnitřní vady materiálu vzniklé zapékáním a dovolí to upravit vlastnosti jako tvrdost a houževnatost podle toho, jakým způsobem se to provede. Vlastně podobně jako u jiných výrobních procesů. Může to i vyhladit povrch, což se dá pomocí horkého vzduchu udělat i u výrobku vytištěného z plastu, pokud jste šikovný.

Možná ty oxidy vystoupí na povrch z vnějších vrstev výrobku nebo se vytvoří nové, pokud se to žíhá za přístupu kyslíku. Pochybuji, že by vyplavalo něco zevnitř tuhého tělesa.

Chápu, jak to myslíte. A právě proto mě mrzí, že jsem nenašel podrobnosti, co tím svým procesem myslí přesně. Kdyby to nebylo žíhání hotového výrobku, ale už během tisku, tak z té každé mikrokapičky (a povrchu mikrokapičky pod ní) by ten oxid vystoupit mohl. Oni se chlubí jen povrchem a těmi celkovými vlastnostmi, jak jsem psal. Nepíší tam nic o testování nebo rentgenování vnitřku toho materiálu, bohužel.

Ale i tak mi to přijde jako úžasný materiál – právě kvůli tom, co jste psal: slitina, která až tak blízko od teploty tání má pořád tak dobré pevnostní vlastnosti. To je opravdu unikát…

Děkuju za to klíčové slovo!

Rádo se stalo, doplnil jsem to do těch starých. 😉

Môžem sa opýtať – v článku je zmieňovaný patent na zliatinu, ale číňanom a rusom to je jedno – keď sú takéto podrobné info o výrobe a vlastnostiach, neodovzdáva nasa zbytočne a zadarmo svoje know-how? Alebo vypustili len toľko, že na základe týchto správ stále nie je možné bez presného postupu danú zliatinu len tak vyrobiť?

Zajímavost, která ve článku nezazněla – na vývoji slitiny NASA GRX-810 se podílel také Čech Milan Heczko, viz. několik tiskových zpráv:

https://cemas.osu.edu/news/2023/04/cemas-partners-nasa-develop-revolutionary-alloy

https://www.ipm.cz/vyznamny-uspech-dr-milana-heczka-publikace-v-casopise-nature/

https://vedavyzkum.cz/veda/veda/vyvoj-novych-slitin-diky-3d-tisku

https://gacr.cz/vyvoj-novych-slitin-diky-3d-tisku/

Zajímavé, díky za info.