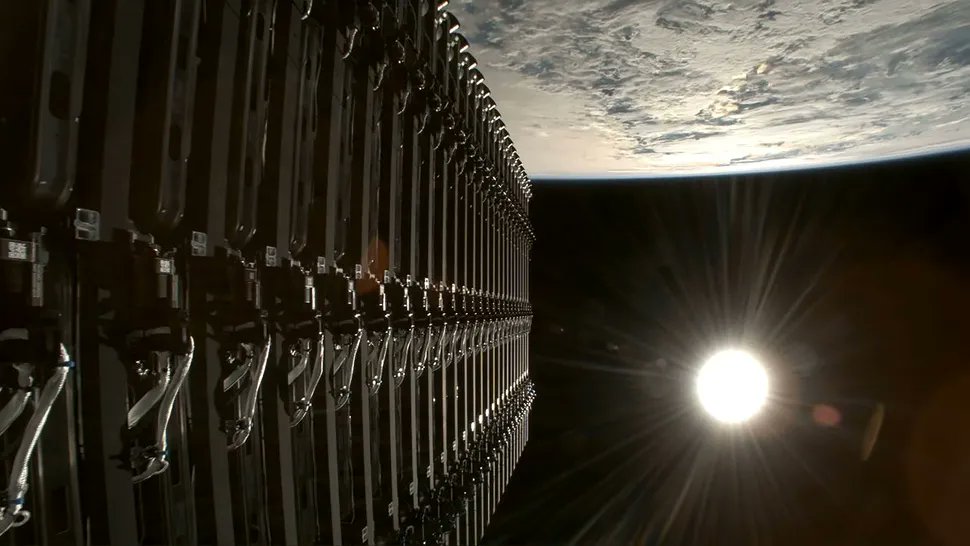

Mezinárodní kosmická stanice ISS je již více než devatenáct let nonstop obydlená. Astronauti k vědeckému výzkumu používají desítky specializovaných systémů a přístrojů, které jsou rozptýleny po celé stanici – komplexu, kde posádka několik měsíců žije, jí, spí, relaxuje a cvičí. Aby tohle všechno mohlo fungovat, je potřeba každý rok vynést více než tři tuny náhradních dílů. Na stanici se skladuje 13 tun náhradních dílů a součástek a na Zemi je v případě potřeby připraveno k vynesení dalších skoro 18 tun.

Tato architektura logistického systému funguje skvěle pro stanici, která obíhá 400 kilometrů nad naší planetou a je tak pro nákladní zásobovací mise rychle dosažitelná. Ovšem až se lidé vydají k Měsíci a jednou dokonce k Marsu, najednou bude tato architektura nepoužitelná. Astronauti na těchto dlouhých výpravách budou muset mít možnost vyrobit si vlastní náhradní díly, nářadí i samotné materiály, pokud je zrovna budou potřebovat – ať už půjde o rutinní nebo nečekané činnosti. Výroba v kosmickém prostoru se označuje zkratkou ISM (In-space manufacturing) a odborníci stále častěji vyslovují názor, že technologie 3D tisku by mohla být řešením.

Zdroj: https://www.nasa.gov/

Projekt ISM provozovaný Marshallovým střediskem ve spolupráci s komerčními partnery si klade za cíl využít ISS k otestování různých technologií, které mají zajistit právě výše popsanou nezávislost posádky na dlouhodobých misích. Skupina fyzikálních modelací z Amesova střediska poskytuje svým kolegům dodatečnou podporu z hlediska modelování všeho potřebného.

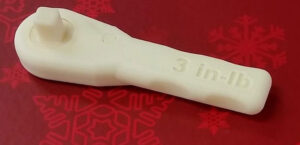

V rámci tohoto projektu se na ISS dostala první 3D tiskárna v roce 2014. Šlo o výrobek společnosti Made In Space, který využíval metodu FFF (Fused Filament Fabrication), která se někdy označuje také jako FDM (Fused Deposition Modeling). Jde o nejčastěji používanou metodu 3D tisku, při které dochází k tavení plastové struny a jejímu následnému ukládání na podložku – vrstvu po vrstvě tak trojrozměrný model pomalu roste. V rámci experimentu 3D Printing in Zero G (3D tisk v nulové gravitaci) vzniklo na ISS několik desítek předmětů, které pak výzkumníci v pozemských laboratořích analyzovali a porovnávali s kontrolními vzorky vytištěnými na Zemi.

Analýza tehdy odhalila, že prostředí mikrogravitace nemá žádné z inženýrského hlediska významné efekty na proces 3D tisku. Bylo tedy prokázáno, že tento typ 3D tisku funguje i v kosmickém prostoru, čímž se otevřely dveře pro využití této metody k vytvoření nového logistického systému pro dlouhodobé kosmické výpravy.

Zdroj: https://www.nasa.gov/

„Naše současná hypotéza založená na dosavadní práci spočívá v tom, že tato konkrétní metoda 3D tisku není mikrogravitací významně ovlivněna,“ říká Tracie Prater, materiálová inženýrka z Marshallova střediska, která se podílela na výzkumu a dodává: „Mezi vzorky vytištěnými na Zemi a na oběžné dráze bylo několik rozdílů, které lze pravděpodobně připsat variabilitě. Stejně jako u každého procesu je i zde důležité mít dobrou kontrolu procesu. Nápad s demonstrací této technologie měl ukázat, že můžete 3D tisknout i v mikrogravitaci. Jediný způsob, jak otestovat, že to funguje, bylo zkusit tisknout na stanici.“

Made In Space na základě těchto zjištění vytvořila AMF (Additive Manufacturing Facility), kde je možný tisk z různých materiálů. Druhý výzkum AMF-ABS Design Values, měl za úkol otestovat na ISS právě tiskárnu AMF, přičemž i tentokrát se měly porovnávat vzorky vytvořené v kosmickém prostoru a na Zemi. „Vytiskli jsme několik vzorků a jsme v procesu sepisování analýzy,“ říká Prater a dodává: „Zvolili jsme odlišný přístup ke zkouškám. Zaměřujeme se na vliv ukládání jednotlivých vrstev na vlastnosti a konzistenci dílů. Jednou z výzev je skutečnost, že neexistují žádné pevně dané standardy, jak vlastně testovat 3D výtisky. Jednotlivé organizace včetně NASA ale pracují na testovacích procesech.“

Zdroj: https://www.nasa.gov/

Jedním z prvních dílů, který byl na ISS vytvořen během experimentu 3D Printing in Zero G, byl ráčnový klíč. Tento model prokázal, že je možné na dálku ze Země poslat na ISS návrh modelu, který zde pak byl vytištěn. 3D tiskárna našla na stanici velice rychle uplatnění. Kromě výroby testovacích vzorků vyrobila i několik funkčních pomůcek. Za všechny můžeme jmenovat třeba část antény, adaptér pro držení čidla i výduchu vzduchu u systému pro generování kyslíku, nebo díl, který spojil dva malé robůtky SPHERES.

Když se bude k 3D tisku využívat recyklovaný materiál, ubude budoucím astronautům nutnost tahat s sebou na dlouhodobé mise velké zásoby materiálu, ze kterého by mohli tisknout. Recyklování v tomto případě také využije materiál, který by jinak představoval jen zbytečný odpad. Krokem vstříc k této recyklaci je ReFabricator, zařízení vyvinuté společností Tethers Unlimited pro výzkumnou demonstraci technologií recyklace odpadních plastových materiálů včetně již jednou vytištěných modelů do podoby vysoce kvalitní plastové struny pro další 3D tisk. Tohle zařízení začalo na ISS fungovat v únoru 2019.

Zdroj: https://www.nasa.gov/

„Je to důležitá část celého programu – využít raději materiál, který už máme, než muset posílat další zásoby,“ říká Prater. Nedávno se na ISS dostal Made in Space Recycler, který má za úkol pomoci určit, které materiály jsou pro recyklaci do 3D struny nejvhodnější. Vědce zajímá, které látky vydrží nejvíce opakovaných recyklací, aniž by začaly degradovat. Tento výzkum financuje program ISS National Lab.

Zdroj: https://www.nasa.gov/

Projekt ISM pracuje i na vývoji silnějších plastů, nebo na posunu celého procesu na další úroveň. Inženýři by rádi zkusili pracovat s kovem, přičemž se musí vypořádat s omezeními z hlediska prostoru i množství dostupné energie na stanici. „Když se podíváte na náhradní díly, které byste mohli potřebovat během kosmické mise pro výrobu na zakázku, zjistíte, že mnoho z nich je z kovu. byl by to tedy významný posun vpřed,“ říká Prater.

Další technologickou výzvu představuje inspekce vytištěných dílů na ISS. „Když máte díl, který chcete používat, potřebujete vědět, že splňuje požadavky na plánované využití,“ doplňuje Prater. Program ISM je kriticky důležitý pro budoucí průzkumné mise. Testování těchto inovativních procesů na ISS umožňuje vše vyzkoušet a otevřít tak cesty k větší nezávislosti budoucích misí na zásobování ze Země. Díky zapojení velkého množství soukromých firem jde zároveň o vzornou ukázku snah o větší komerční využití nízké oběžné dráhy, o které se NASA snaží v posledních letech. Příjemným bonusem, pokud se tyto procesy začnou využívat, bude značné uvolnění prostoru, který se momentálně používá k ukládání náhradních dílů.

Přeloženo z:

https://www.nasa.gov/

Zdroje obrázků:

https://www.nasa.gov/sites/default/files/iss042e031291.jpeg

https://www.nasa.gov/sites/default/files/thumbnails/image/iss042e023408.jpg

https://www.nasa.gov/sites/default/files/thumbnails/image/iss042e046048_0.jpg

https://www.nasa.gov/sites/default/files/ratchet_pic1.jpeg

https://www.nasa.gov/sites/default/files/thumbnails/image/refabricator-install.gif

https://www.nasa.gov/sites/default/files/thumbnails/image/made-in-space-smaller.gif

Takže by to chtělo třeba potraviny balit do recyklovatelných plastů či kovů, které by se pak použily do tiskáren.

Ještě bych měl dotaz, jestli se vyvíjí zařízení na „recyklaci“ oblečení, známé na Zemi jako pračka? To by taky ušetřilo tuny

Možná by to nemusela být přímo pračka, ale některé z metod používaných v čistírnách oděvů.

Ahoj,Musim rict ze tisknu vsechno mozne z ruznych materialu uz asi 6 let,a ta pevnost neni nic ocem by clovek psal domu…Pro modely letadel a aut to staci ale nic co by se moc zatezovalo. Tu racnu jsem si taky vyzkousel-fungovala ale tezko by se dala pouzit,Spise vydim vyhodu 3d tisku v modelech pro odlevani- Vytisknout/Odlit jednotlive dily na odstredivce a bude to fungovat jedna basen,Delal jsem par modelu bloku motoru pro ztracene odlevani a fungovalo to paradne(Byl to maly model),a rikam si ze roztavit pul kila hliniku na orbite nebo na ceste nekam dal by nemusel bytaz takovy problem

Jo jo, kdykoli jsem se pokusil použít plastový výrobek z 3D tiskárny k něčemu jinému než ke zdobení poličky, byl to průšvih.

„Slévárna“ v odstředivce na oběžné dráze je pěkný nápad, ale obávám se, že něčeho takového se na ISS už nedočkáme.

Zajímavé, na něco by ty plastové díly mohly být užitečné, ale hlavní meta bude stejně kov.

Většina metod na 3D tisk kovů potřebuje gravitaci. Bez velké odstředivky se toho asi nedočkáme.

Při čtení článku jsem si vybavil knihu „Marťan“ – tehdy mne napadlo, až tam poletí pilotovaná mise, že by nebylo špatné, kdyby byla na Zemi trvale připravená raketa co by v případě nouze mohla co nejrychleji dopravit nákladní loď s potřebným vybavením na Mars. Jestli se s něčím takovým byde počítat.

Pro „deep space“ vidím jako zatím perspektivnější cestu unifikaci – všude bude použito jen 5 typů šroubů, všechny napájecí zdroje budou záměnné, takže při výpadku vysílačky prostě vykuchají kávovar atd.

Samozřejmě 3D tisk tím nezatracuji, na Marsu bude mít 3D tisk z kovu i plastu své místo, ale unifikace bude významnější.

Měli by se začít přehrabovat v tom svém skladu ND a ptát se, proč tam jsou tyhle 2-3 věci, zda by místo nich nemohla být příště jedna unifikovaná.

Příběh absorbérů CO2 z Appola 13 je myslím dost známý…